Содержание

Рабочий профиль вытяжных матриц и пуансонов

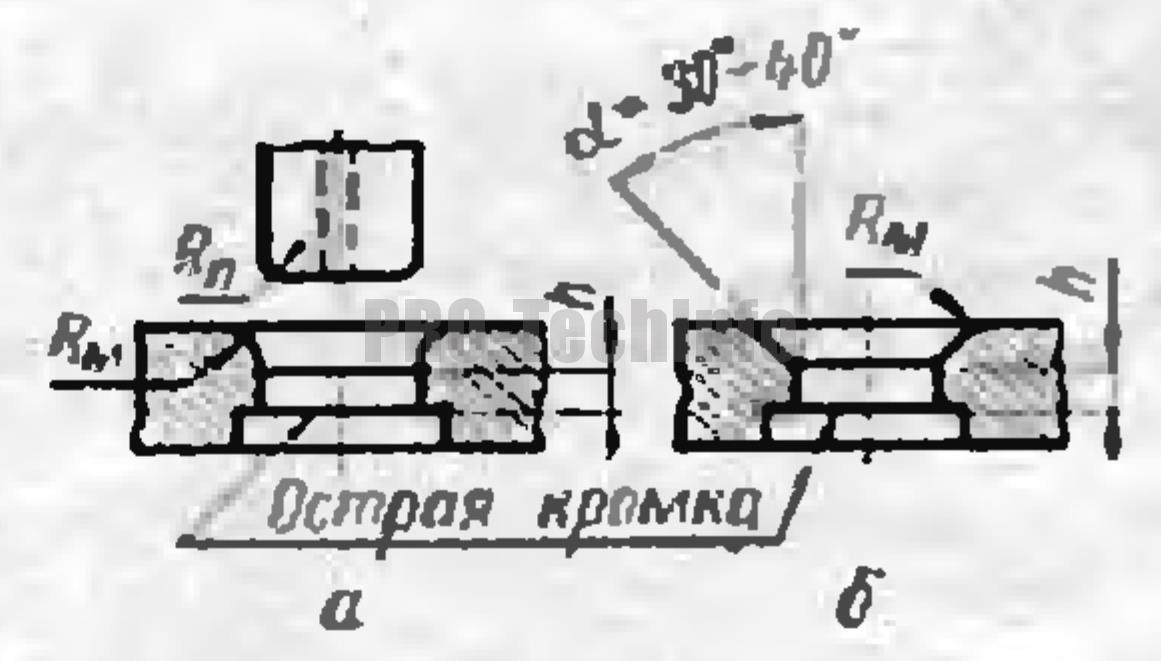

В табл. 90 приведены применяемые формы рабочей части матриц и пуансонов.

Таблица 90

|

Форма матриц и пуансонов |

Применение в штампах |

|

|

Для 1-й и последующих операций вытяжки на а) с радиусом закругления ребра матрицы б) с входным конусом |

|

|

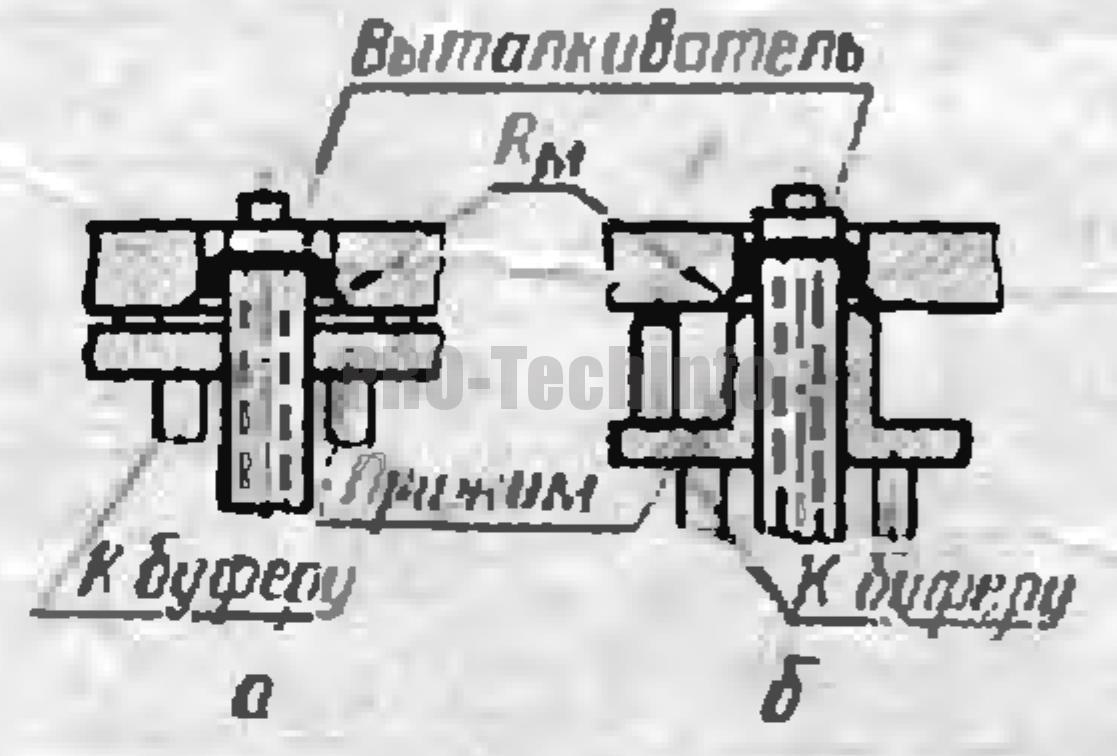

Для 1-й операции вытяжки на прессах двойного а) с нижним выталкивателем б) при работе на провал |

|

|

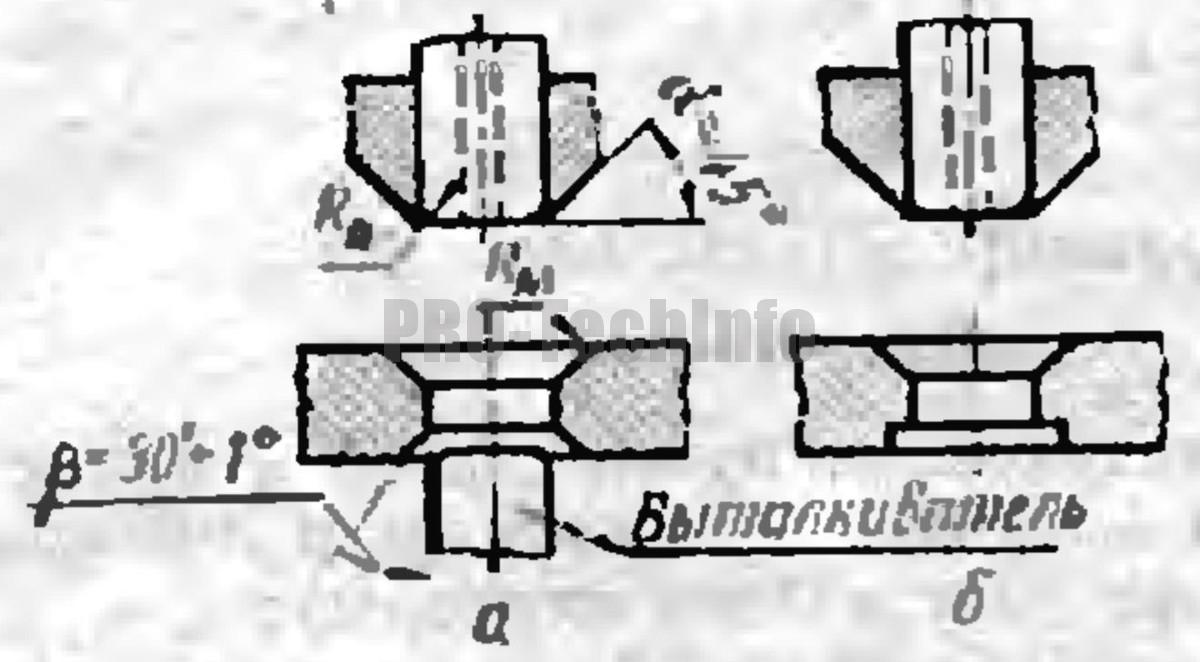

Для вытяжки на прессах простого действия с а) для 1-й операциии б) для последующих операций |

|

|

Для последующих операций вытяжки на прессах а) с нижним выталкивателем б) при работе на провал |

При выборе радиусов закругления матрицы и пуансона необходимо учитывать, что малые радиусы приводят к увеличению усилия вытяжки и, следовательно, к увеличению опасности разрыва детали, а слишком большие радиусы способствуют образованию складок.

При однооперационной вытяжке без утонения круглых деталей радиус закругления пуансона равен радиусу вытягиваемой детали, т. е. Rп=Rд. Радиус закругления Rм в мм определяется:

для детален из мягкой стали

(115)

для деталей из мягкой латуни и алюминия

(115а)

В табл. 91 даны оптимальные величины радиуса закругления матрицы Rм в зависимости от толщины материала и удвоенной величины разности диаметра заготовки Dз и диаметра первой вытяжки d1, т.е. 2(Dз-d1) или удвоенной величины разности диаметра первой вытяжки d1 и диаметра второй вытяжки d2 т.е. 2(d1-d2).

Для многооперационной вытяжки оптимальный радиус закругления пуансона Rп равен Rм, кроме последней операции. Допускается постепенное уменьшение радиуса закруглении пуансона, начиная со второй операции. Для последней операции вытяжки Rп=Rд.

Радиусы закругления матрицы при вытяжке прямоугольных деталей определять аналогично вытяжке круглых деталей без утонения.

Таблица 91

|

Толщина материала s, мм |

0,20 |

0,25 |

0,30 |

0,50 |

0,75 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

|

Значение величины 2(Dз—d1) или 2(d1—d2) |

Радиус закругления вытяжной матрицы Rм |

|||||||||

|

10 |

0,7 |

0,8 |

1,0 |

1,2 |

1,5 |

1,7 |

2,0 |

2,4 |

2,7 |

3,0 |

|

20 |

1,2 |

1,3 |

1,5 |

1,7 |

2,0 |

2,4 |

2,7 |

3,3 |

3,7 |

4,2 |

|

30 |

1,5 |

1,7 |

1,8 |

2,0 |

2,5 |

3,0 |

3,5 |

4,2 |

4,7 |

5,1 |

|

40 |

1,8 |

2,0 |

2,2 |

2,5 |

3,0 |

3,5 |

4,1 |

5,0 |

5,5 |

6,0 |

|

50 |

2,0 |

2,3 |

2,5 |

2,8 |

3,4 |

4,0 |

4,5 |

5,5 |

6,1 |

6,8 |

|

80 |

2,5 |

2,8 |

3,0 |

3,7 |

4,4 |

5,0 |

6,0 |

7,2 |

8,0 |

8,9 |

|

100 |

2,7 |

3,0 |

3,3 |

4,0 |

4,8 |

5,7 |

7,0 |

8,2 |

9,0 |

10,0 |

|

120 |

2,8 |

3,2 |

3,5 |

4,4 |

5,3 |

6,2 |

7,3 |

9,0 |

9,8 |

11,0 |

|

150 |

3,0 |

3,6 |

3,8 |

4,8 |

5,9 |

6,9 |

8,0 |

10,0 |

11,0 |

12,3 |

|

180 |

3,3 |

3,7 |

4,1 |

5,2 |

6,4 |

7,5 |

8,6 |

10,7 |

12,0 |

13,2 |

|

200 |

3,5 |

4,0 |

4,3 |

5,5 |

6,7 |

7,8 |

9,0 |

11,3 |

12,6 |

14,0 |

|

220 |

3,6 |

4,2 |

4,5 |

5,8 |

7,2 |

8,3 |

9,5 |

11,8 |

13,3 |

14,7 |

|

250 |

4,0 |

4,4 |

4,8 |

6,3 |

7,7 |

8,8 |

10,1 |

12,5 |

14,3 |

15,7 |

|

280 |

4,2 |

4,6 |

5,2 |

6,7 |

8,3 |

9,5 |

10,7 |

13,3 |

15,3 |

16,8 |

|

300 |

4,4 |

4,8 |

5,4 |

7,0 |

8,6 |

9,8 |

11,2 |

13,8 |

16,0 |

17,5 |

Радиусы закруглений матрицы Rм для титановых сплавов принимать

для 1-й операции вытяжки без нагрева

(116)

для 1-й операции втяжки с нагревом

(116,а)

для последующих операций вытяжки без нагрева и с нагревом

(117)

Для вытяжки материалов толщиной свыше 3 мм радиусы закруглений вытяжных матриц следует принимать по табл. 92.

Таблица 92

|

Толщина материала s, мм |

Радиус закруглений вытяжной матрицы Rм, мм |

|

|

1-я операция вытяжки |

2-я и последующие операции вытяжек |

|

|

Св. 3 до 6 |

(3÷4)s |

(1,8÷2)s |

|

Св. 6 до 10 |

(1,8÷2,5)s |

(1,5÷1,8)s |

Радиус закругления пуансона Rп = (0,7÷1) Rм.

Радиусы закругления матрицы Rп и пуансона Rм при вытяжке деталей с утонением рекомендуется определять по табл. 93.

Таблица 93

|

Толщина материала s, мм |

Радиус закругления вытяжной матрицы Rм, мм |

Радиус закругления вытяжного пуансона Rп, мм |

|

От 0,3 до 2 |

(1,3÷1,5)s |

(1,2÷1,8)s |

|

Св. 2 до 6 |

(1,25÷1,5)s |

(0,5÷1,0)s |

На процесс вытяжки существенное влияние оказывает высота h цилиндрического пояска матрицы (табл. 90). Высокий поясок способствует налипанию металла, что приводит к быстрому наносу матрицы, а низкий поясок — к перекосу вытяжки.

Высота пояска h в мм определяется по формуле

(117)

Большее значение h принимать для вытяжки деталей из тонких материалов.

Конструирование вытяжных пуансонов

По способу крепления различаются следующие вытяжные пуансоны:

- без пуансонодержателя (черт. 191,а).

- с пуансонодержателем и резьбовым соединением (черт. 191,6).

- с расклепкой (черт. 191,в).

Последний применяется при s <1,0 мм.

В пуансоне следует предусмотреть центральный воздушный канал, чтобы облегчить съем с пуансона вытянутой детали. Диаметр воздушного канала следует выбирать равным 6—8% диаметра вытяжного пуансона.

Черт. 191

Упоры вытяжных штампов

Для фиксации заготовки на первой операции вытяжки применяются утопающие (черт. 192,а) и постоянные упоры (черт. 192,6).

Черт. 192

При применении штампов с прижимом заготовки для глубокой вытяжки деталей из тонкого материала на прессах простого действия, снабженных пружинным или резиновым буфером, необходимо предусмотреть упоры (черт. 193) и соответствующее защитное устройство по технике безопасности (количество упоров — не менее трех).

Черт. 193

- Классификация вытяжных штампов

- Определение размеров заготовок полых тел вращения для вытяжки без утонения

- Расчет числа операций при вытяжке без утонения цилиндрических деталей

- Прижимы (складкодержатели)

- Штампы для вытяжки прямоугольных полых деталей без фланца

- Расчет вытяжки низких прямоугольных деталей при Нпр/В≤(0,6÷0,8)

- Расчет вытяжки высоких прямоугольных деталей при Нпр/В>(0,6÷0,8)

- Вытяжка цилиндрических деталей с утонением стенок

- Штампы для обратной вытяжки

- Расчет вытяжки ступенчатых деталей

- Штампы для вытяжки конических деталей

- Вытяжка деталей сферической и параболической форм

- Определение размеров заготовки при вытяжке деталей с одной плоскостью симметрии

- Вытяжка деталей со сложным контуром

- Зазоры между вытяжной матрицей и пуансоном

- Расчет исполнительных размеров рабочих деталей вытяжных штампов

- Перетяжные ребра

- Вытяжка деталей из цветных металлов и сплавов с применением местного нагрева

- Последовательная вытяжка в ленте

- Вытяжка облицовочных и подобных деталей

- Расчет усилия вытяжки и усилия прижима